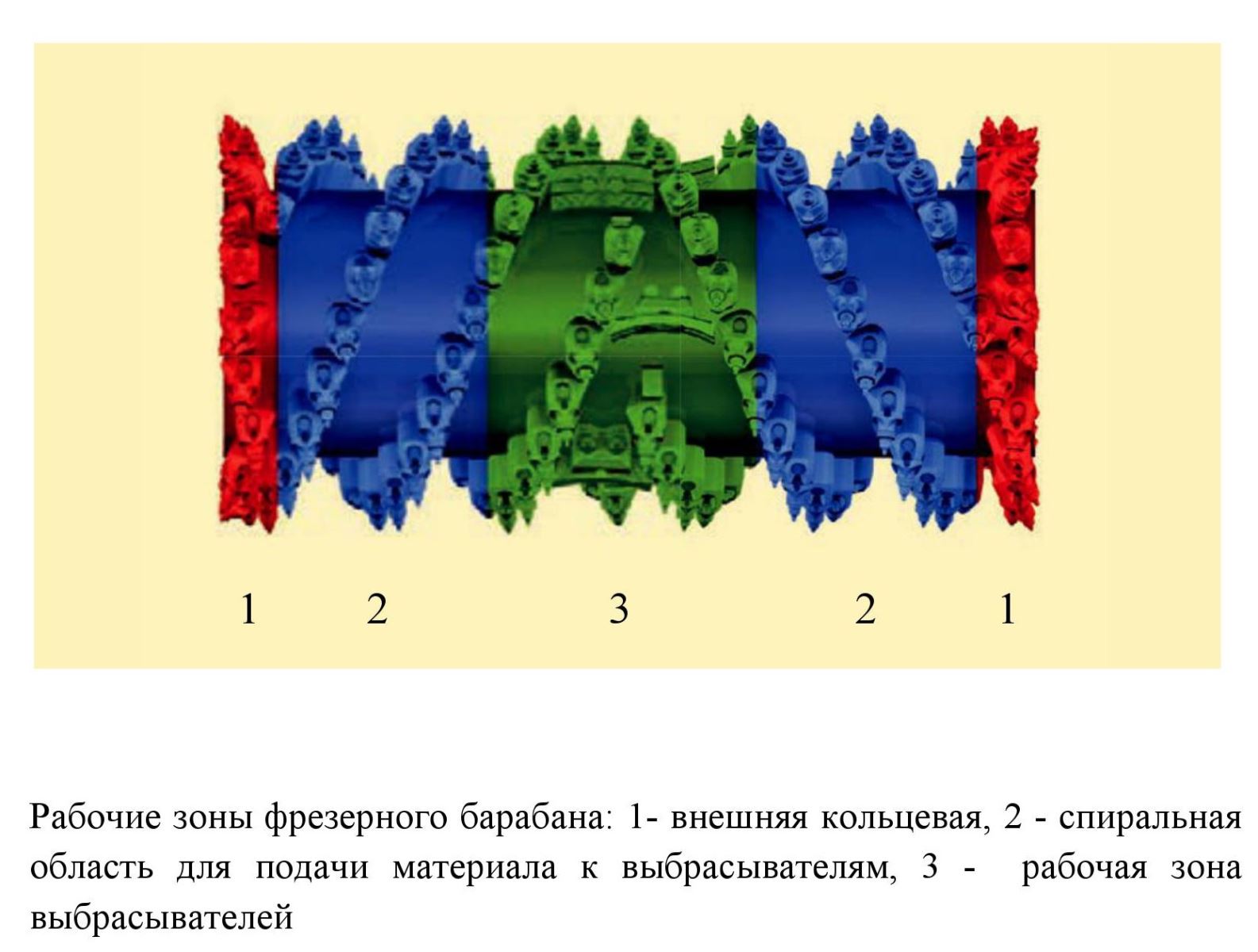

Холодное фрезерование асфальта на данный момент является самым востребованным видом технологии по снятию дефектного слоя дорожного полотна. Именно для холодных дорожных фрез нами изготавливаются различные виды фрезерных барабанов, которые обычно вращаются в противоположном движению направлении фрезы. Фрезерный барабан с дорожными резцами и резцедержателями является основным компонентом холодной фрезы. От его конструкции и работоспособности зависит тип фрезерования и производительность машины. В зависимости от задания барабан может быть изготовлен стандартным, профилирующим, микрофрезерным, стабилизирующим или специальным, например, таких как Eco Cutter, предназначенный для полного демонтажа дорожного полотна, при тяжелом фрезеровании бетона и там, где требуется максимальная  производительность. Но все барабаны имеют схожую конструкцию и выполняют всегда три основные задачи - это срезание и дробление дорожного покрытия, передача отфрезерованного материала в рабочую зону забрасывающих лопаток и его погрузка на ленточный конвейер. Для этого на барабане выделены три основные рабочие зоны: внешняя кольцевая, спиральная область для подачи материала к выбрасывателям и центральная рабочая зона лопаток. Первая обеспечивает при фрезеровании ровные вертикальные кромки, благодаря расположению на ней подрезных групп резцов, и начинает формировать спираль для подачи материала к выбрасывателям. Спиральная и центральные области, благодаря твердосплавным резцам, расположенным по многозаходной винтовой линии, обеспечивают непосредственно срезание материала и его подачу на погрузку.

производительность. Но все барабаны имеют схожую конструкцию и выполняют всегда три основные задачи - это срезание и дробление дорожного покрытия, передача отфрезерованного материала в рабочую зону забрасывающих лопаток и его погрузка на ленточный конвейер. Для этого на барабане выделены три основные рабочие зоны: внешняя кольцевая, спиральная область для подачи материала к выбрасывателям и центральная рабочая зона лопаток. Первая обеспечивает при фрезеровании ровные вертикальные кромки, благодаря расположению на ней подрезных групп резцов, и начинает формировать спираль для подачи материала к выбрасывателям. Спиральная и центральные области, благодаря твердосплавным резцам, расположенным по многозаходной винтовой линии, обеспечивают непосредственно срезание материала и его подачу на погрузку.

Производство новых барабанов дорожных фрез происходит в несколько основных этапов. На этапе проектирования по требованиям заказчика под конкретный вид работ определяется ширина и вид барабана, а также происходит оптимальное позиционирование всех резцедержателей. Потом при помощи компьютерного моделирования происходит позиционирование резцедержателей, после это выполняется их установка на поверхность барабана в предусмотренные моделью места, далее происходит полная проверка и измерение расположения резцедержателей на поверхности барабана, потом резцедержатели привариваются и осуществляется заключительный контроль качества выполненных работ, после чего происходит установка дорожных резцов.

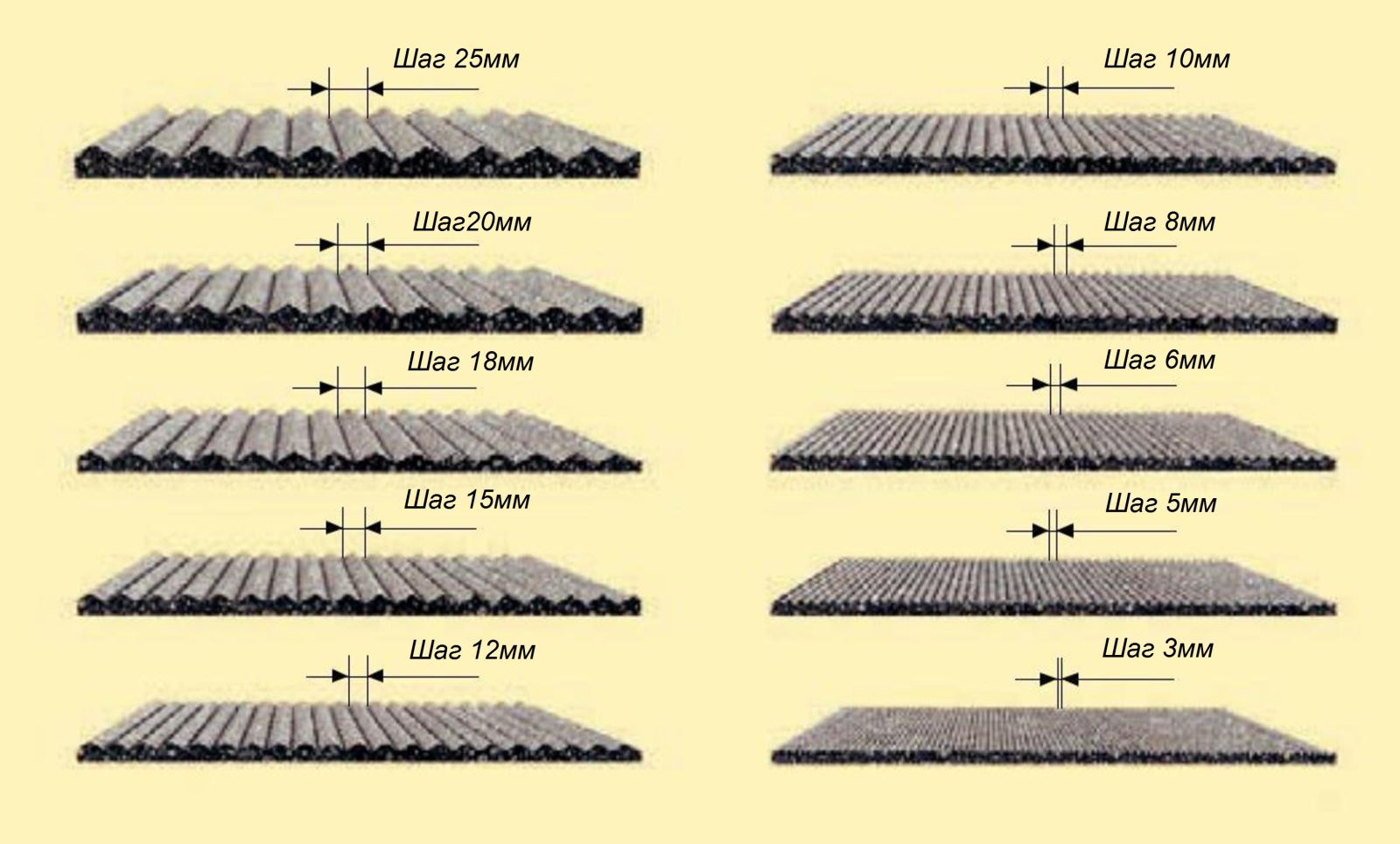

Основным параметром в определении типа фрезерного барабана является шаг расстановки резцов - это расстояние между двумя дорожными резцами, именно шаг расстановки и скорость формируют профиль будущей отфрезерованной поверхности. Чем больше шаг, тем выше производительность фрезерования и меньше износ резцов, и наоборот, чем меньше шаг расстановки, тем ниже производительность фрезерования и больше изнашиваются резцы.

Например, дорожное полотно должно быть с боковым уклоном для надежного отвода воды и одинаковую толщину под дальнейшую укладку слоя покрытия. Чтобы это обеспечить, отфрезерованный профиль подготовленной для укладки материала базовой поверхности, должен быть очень точно выдержан, а это возможно при высокой точности процесса фрезерования. Современные дорожные фрезы позволяют планировать старое покрытие - шаг 8-10мм, текстурировать его поверхность, придавая ей утерянные сцепные и шумозащитные свойства - шаг 3-6мм, снимать старое покрытие послойно (с точностью до миллиметра) - шаг 12-18мм или сразу на всю глубину - шаг 20-25мм. Когда дорожное покрытие сильно изношено, то становится гладким и скользким, вследствие чего увеличивается вероятность аварий. Холодные фрезы позволяют создавать поверхность с шероховатой текстурой, восстанавливая свойства сцепления поверхности дороги с автомобильными шинами. Это может выполнить микрофрезерный барабан с шагом расстановки резцов до 6мм.

отфрезерованный профиль подготовленной для укладки материала базовой поверхности, должен быть очень точно выдержан, а это возможно при высокой точности процесса фрезерования. Современные дорожные фрезы позволяют планировать старое покрытие - шаг 8-10мм, текстурировать его поверхность, придавая ей утерянные сцепные и шумозащитные свойства - шаг 3-6мм, снимать старое покрытие послойно (с точностью до миллиметра) - шаг 12-18мм или сразу на всю глубину - шаг 20-25мм. Когда дорожное покрытие сильно изношено, то становится гладким и скользким, вследствие чего увеличивается вероятность аварий. Холодные фрезы позволяют создавать поверхность с шероховатой текстурой, восстанавливая свойства сцепления поверхности дороги с автомобильными шинами. Это может выполнить микрофрезерный барабан с шагом расстановки резцов до 6мм.